Проектирование, ориентированное на спрос

Во-первых, посредством анализа спроса уточните функции, характеристики и адаптируемость к окружающей среде (например, в помещении/на открытом воздухе, в агрессивной/пыльной среде) и нарисуйте подробные чертежи, включая структуру шкафа, расположение компонентов и направление проводки. После проверки и подтверждения они будут преобразованы в производственную документацию. Например, в условиях повышенной влажности необходимо заранее спланировать положение установки влагозащищенного обогревателя, а во взрывоопасных средах необходимо зарезервировать пыленепроницаемую полость и полость.

Выбор и приемка материалов

Материалы металлической основы: Для обычных условий выбирайте холоднокатаную сталь (предел текучести ≥ 345 МПа); для прибрежных/химических зон используйте нержавеющую сталь 316L (содержание молибдена ≥ 2%, срок службы в солевом тумане до 5000 часов); если требуется легкий вес, выберите алюминиевый сплав.

Изоляционные материалы: отдайте предпочтение эпоксидной смоле или политетрафторэтилену, чтобы исключить риск утечек во влажных и жарких средах.

Дополнительные материалы: для герметика используется устойчивый к старению силиконовый каучук, для покрытия используется политетрафторэтилен или порошок, предназначенный для использования на открытом воздухе, перед хранением все материалы должны пройти проверку качества.

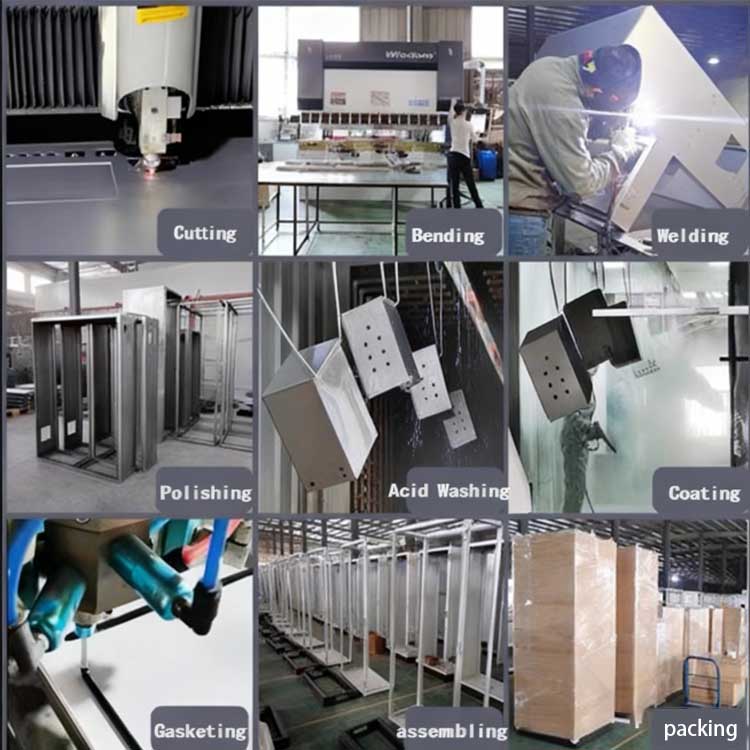

Точная резка

Нарезаем металлические листы по размерам чертежа на станке для лазерной резки (точность ±0,1 мм). Одновременно обрабатывайте сложные отверстия (например, места ввода кабелей, отверстия для отвода тепла). В опорной пластине должна использоваться стальная пластина толщиной 2,5–5 мм, чтобы обеспечить стабильную поддержку компонентов.

Структурный изгиб и штамповка

Используйте гибочную машину в сочетании с нестандартными формами, чтобы сгибать листы в углы шкафа под углом 90° или в нестандартные конструкции. Толстые пластины (≥1,5 мм) необходимо предварительно нагреть, чтобы избежать растрескивания; затем с помощью башенного пробойника обработайте установочные, стопорные и резьбовые отверстия. Резьбовые отверстия необходимо нарезать резьбой после сварки.

Сварка и шлифовка

Шкафы из холоднокатаной стали и нержавеющей стали свариваются вместе с помощью TIG-сварки, образуя бесшовную рамную конструкцию, гарантирующую, что любая поверхность может выдерживать внешнюю силу весом 100 кг без деформации; после сварки отполируйте сварные швы шлифовальным кругом до гладкости и ровности, что не только позволяет избежать травм от острых кромок, но и закладывает основу для последующей обработки покрытия.

Базовое покрытие для предварительной обработки

Холоднокатаная сталь должна пройти три этапа предварительной обработки: обезжиривание (удаление масла), кислотная промывка (удаление ржавчины) и фосфатирование (формирование адгезионного слоя); нержавеющую сталь обрабатывают азотной кислотой для увеличения пленки оксида хрома и повышения коррозионной стойкости.

Обновление защиты покрытия

Холоднокатаная сталь: порошковое покрытие, нанесенное электростатическим распылением (толщина 60–120 мкм), которое отверждается при температуре 180–220 ℃ с образованием твердой оболочки. В сценариях с высокой степенью коррозии можно добавить дополнительное покрытие Dacromet (солевой туман ≥ 500 часов);

Алюминиевый сплав: используйте обработку анодным окислением, чтобы сформировать оксидный слой толщиной 10 ~ 20 мкм, который можно покрасить и герметизировать для повышения устойчивости к атмосферным воздействиям;

Особые сценарии: Взрывозащищенные шкафы покрываются фторуглеродным покрытием (толщина ≥ 150 мкм), что увеличивает устойчивость к эрозии кислотным туманом HCl в 3 раза.

Установка основных компонентов

Сначала зафиксируйте детали соединения каркаса шкафа, затем установите медную заземляющую шину (расположенную снизу, с прикрепленными метками заземления), усиливающие петли и замки; Край дверцы шкафа проклеен двухслойным герметиком из силиконовой резины (сжатие ≥3 мм), что обеспечивает соответствие герметизации стандарту.

Расположение компонентов и подключение

Расположите компоненты в соответствии с электрической принципиальной схемой, избегая электромагнитных и тепловых помех, и закрепите их на опорной плите с помощью винтов и шайб; проводка выполняется по принципу «прямо по горизонтали и по вертикали», с использованием зажимов и стяжек для фиксации, а важные кабели защищаются защитными рукавами, с использованием специальных медных разъемов для прижима и обеспечения надежных соединений.

Установка функциональных компонентов

Тип защиты: классы IP54 и выше требуют установки съемных пылезащитных сеток; Классы IP65 и выше должны быть оборудованы системами вентиляции с положительным давлением (давление воздуха внутри шкафа > 50 Па);

Тип контроля температуры: в средах с высокой влажностью добавьте интеллектуальные влагозащищенные нагреватели (автоматически запускаются при влажности> 70% относительной влажности); в условиях высоких температур установите модули охлаждения с тепловыми трубками (тепловое сопротивление≤0,5℃・м/Вт); Интеллектуальная категория: объединяет датчики температуры и влажности, а также датчики коррозионных газов и подключается к платформе EcoStruxure для обеспечения мониторинга в реальном времени.

Базовое тестирование производительности

Внешний вид: Проверить отсутствие царапин на покрытии, отсутствие дефектов сварных швов, надежность установки компонентов без расшатывания;

Конструкция: проверьте долговечность петель после 5000 циклов открытия и закрытия двери шкафа и убедитесь, что корпус шкафа не деформируется под давлением 100 Н;

Тестирование защиты и безопасности

Класс IP: IP65 требует промывки водой под давлением 100 кПа в течение 30 минут без утечек, а IP54 требует обеспечения проникновения пыли менее 0,1%;

Электрическая безопасность: сопротивление заземления≤0,1 Ом, сопротивление изоляции≥10 МОм (в условиях высокой влажности), взрывозащищенные модели должны пройти испытание на дугу AS 3439;

Экологическая проверка: Провести испытания солевым туманом (5% раствор NaCl в течение 96 часов без ржавчины) и испытания влажным тепловым циклом (40°C/93% относительной влажности в течение 56 дней без конденсации);

Отладка функций

Смоделируйте реальные рабочие условия для проверки логики управления, а интеллектуальный шкаф должен проверить связь датчиков и функции дистанционного оповещения. Все данные испытаний должны быть записаны и заархивированы для формирования отчета о проверке.